在鍛造工業中,原材料的冶金質量是決定最終鍛件性能、可靠性與使用壽命的基石。冶金缺陷,即材料在冶煉、澆鑄、凝固及后續加工過程中產生的內部或表面瑕疵,若未被識別與消除,將在鍛造過程中被繼承甚至放大,最終導致鍛件失效,造成巨大的經濟損失與安全風險。因此,深入理解鍛件原材料帶來的冶金缺陷至關重要。

一、 主要冶金缺陷類型及其成因

鍛件原材料(主要為鑄錠或連鑄坯)中常見的冶金缺陷主要源于冶煉與凝固過程,主要包括:

- 非金屬夾雜物:這是最常見的缺陷之一。在冶煉過程中,脫氧產物、爐襯侵蝕物或外來雜質未能充分上浮排除,以氧化物、硫化物、硅酸鹽等形態殘留在鋼液中,凝固后形成夾雜。根據來源可分為內生夾雜(脫氧、脫硫產物)和外來夾雜(耐火材料、爐渣卷入)。它們破壞了金屬基體的連續性,是應力集中源,顯著降低材料的疲勞強度、韌性和耐腐蝕性。

- 氣體(孔隙):主要是氫、氮、氧在鋼液凝固時因溶解度急劇下降而析出形成的氣孔。氫的危害最大,可能形成白點(發裂),在應力作用下導致脆性斷裂。氧和氮則可能形成氣孔或與其它元素形成脆性化合物。

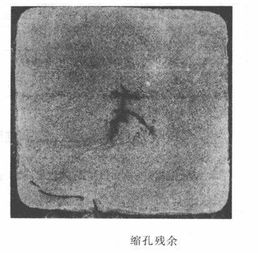

- 縮孔與疏松:金屬液在凝固時發生體積收縮,若補縮不足,在鑄錠最后凝固的中心區域會形成宏觀的集中空洞(縮孔)或分散的微小孔隙(疏松)。它們是材料的薄弱環節,鍛造時可能引發內部裂紋。

- 偏析:指鑄錠中化學成分的不均勻分布。包括:

- 枝晶偏析(顯微偏析):在一個晶粒范圍內,先凝固的枝晶干與后凝固的枝晶間成分差異。可通過擴散退火(均勻化)改善。

- 區域偏析(宏觀偏析):在鑄錠宏觀尺度上,中心與邊緣、上部與下部的成分差異,如正偏析、負偏析、V型偏析等。這種缺陷難以通過后續熱處理完全消除,會導致鍛件各部位性能不均。

- 裂紋:原材料在凝固冷卻過程中,因熱應力、組織應力或外部約束而產生的裂紋,如表面裂紋、中心裂紋等。

二、 冶金缺陷對鍛件的影響

這些缺陷在鍛造過程中會產生一系列不利影響:

- 破壞完整性:缺陷作為現成的裂紋源,在鍛造變形和熱處理應力作用下極易擴展,導致鍛件開裂。

- 降低力學性能:嚴重削弱材料的強度、塑性、韌性,尤其是疲勞性能和沖擊韌性對夾雜物、孔隙等缺陷極為敏感。

- 導致各向異性:塑性夾雜物(如MnS)在鍛造時沿變形方向被拉長,形成流線,使材料橫向性能(如橫向韌性和疲勞強度)遠低于縱向性能。

- 影響后續加工:在機加工或熱處理時,內部缺陷可能暴露或擴大,導致工件報廢。

三、 控制與改善策略

為確保鍛件質量,必須從原材料源頭進行嚴格控制:

- 優化冶煉與澆注工藝:采用爐外精煉(如LF、VD、VOD)、真空熔煉、電渣重熔等先進技術,有效降低氣體和夾雜物含量,改善純凈度。控制澆注溫度和速度,采用保護澆注防止二次氧化。

- 改進凝固過程:通過合理的錠型設計、使用保溫帽、添加發熱劑或絕熱板以加強補縮,減少縮孔與疏松。采用連鑄電磁攪拌、輕壓下等技術減輕中心偏析與疏松。

- 嚴格原材料檢驗:對進廠的鋼錠或坯料進行無損檢測(如超聲波探傷、渦流檢測)和低倍組織檢驗(硫印、酸浸),及時發現并剔除存在嚴重缺陷的料段。對重要鍛件,可進行解剖分析以評估冶金質量。

- 合理的鍛造工藝設計:通過足夠的鍛造比(拔長、鐓粗結合)來破碎鑄態組織、焊合內部孔隙、打碎枝晶和碳化物,使組織致密均勻。變形方式應有利于改善缺陷的形態與分布。

- 后續熱處理:通過擴散退火減輕枝晶偏析,通過去氫退火防止白點生成。

結論

鍛件原材料的冶金缺陷是影響高端裝備制造可靠性的關鍵瓶頸之一。它根植于冶煉與凝固的物理化學過程,表現為夾雜、孔隙、偏析等多種形式。現代鍛造工業已將質量控制鏈條大幅前移,通過“純凈冶煉、可控凝固、嚴格檢驗、合理鍛造”的綜合技術體系,最大限度地消除或減輕原材料冶金缺陷的危害,從而鍛造出性能優異、安全可靠的關鍵零部件,為航空航天、能源動力、重型機械等領域的發展提供堅實的材料基礎。